بناء سيارة كهربائية دون إنشاء مصنع مخصص: استراتيجية بورشه للتحول الكهربائي

إلى الشمال الغربي من العاصمة السلوفاكية، براتيسلافا، يقع أحد أهم مرافق فولكسفاجن، وهو المصنع الذي يتم فيه إنتاج سيارة بورشه كايين الكهربائية الجديدة. وفي يناير المنصرم، زار فريق مينا تك المصنع لحضور فعالية «إيقاع الابتكار: الطريق إلى الإصدار الكهربائي من كايين» والتعرف عن قرب على سيارة كايين الكهربائية الجديدة، وعلى رؤية بورشه للتحول الكهربائي. رؤية تختصرها كلمة واحدة: المرونة.

بدلاً من إنتاجها في مصنع مستقبلي مستقل مخصص للسيارات الكهربائية فقط، يتم تصنيع طراز كايين الكهربائي الجديد في مصنع مجموعة فولكسفاجن في براتيسلافا الممتد على مساحة مليوني متر مربع، إلى جانب النسخ الهجينة ونسخ محركات الاحتراق الداخلي. ويعد هذا خياراً استراتيجياً واضحاً من بورشه: إنتاج سيارات كهربائية من دون إنشاء مصانع منفصلة لها.

مصنع مجموعة فولكسفاجن في براتيسلافا، سلوفاكيا

على مدى عقود، تطور مصنع براتيسلافا ليصبح منشأة كبرى متعددة العلامات التجارية والطرازات، حيث أنتج أكثر من 341,000 سيارة في عام 2024. واليوم، ينتج المصنع 12 طرازاً لأربع علامات تحت مظلة مجموعة فولكسفاجن، ويضاف إلى هذه الموديلات كايين الكهربائية الجديدة. نحو نصف السيارات المصنعة حالياً تستخدم أنظمة دفع مكهربة، بما في ذلك السيارات الهجينة والسيارات الهجينة القابلة للشحن، فيما لا يزال النصف الآخر يعمل بمحركات احتراق تقليدية. وبعبارة أخرى، يتم تجميع أنظمة الدفع الكهربائية إلى جانب أنظمة الدفع التقليدية ضمن بيئة إنتاج واحدة.

خط إنتاج واحد لأنظمة دفع متعددة

خط إنتاج سيارات بورشه كايين الكهربائية في براتيسلافا

أبرز ما يميز عملية إنتاج سيارات كايين الكهربائية هو دمجها مع إنتاج الإصدار العامل بمحركات الاحتراق الداخلي. ويصنّف المصنع السيارات ذات محرك الاحتراق الداخلي باسم «E3»، فيما تحمل السيارات الكهربائية بالكامل اسم «E4». ويتم تجميع فئتي السيارات بنظام مكون من ورديتين وعلى خط إنتاج رئيسي واحد يضم نحو 150 محطة.

خط إنتاج سيارات بورشه كايين الكهربائية في براتيسلافا

على خط الإنتاج، تصل الهياكل في البداية من قسم الطلاء وتدخل القاعة من الأعلى قبل تثبيتها على الحوامل. ومن هناك، تتولى خطوط التجميع تركيب المحرك، وناقل الحركة، والبطارية والمحاور وفقاً للطراز. وتصل المحركات وناقلات الحركة الخاصة بسيارات الاحتراق الداخلي بتسلسل دقيق من المجر، فيما يتم تجهيز المكونات الكهربائية للتركيب الفوري ضمن سياق مستمر.

هيكل سيارة بورشه كايين الكهربائية بعد تركيب نظام الدفع الكهربائي

تتم عملية «الزواج»، أي ربط هيكل السيارة بنظام الدفع، ضمن هذه البيئة المشتركة. ففي سيارات الاحتراق الداخلي، يعني ذلك تركيب المحرك وناقل الحركة، بينما يعني ذلك دمج البطارية ونظام الدفع الكهربائي في النسخ الكهربائية. ولا يوجد فصل مادي بين التقنيتين، فالاختلاف يكمن في المكونات التي يتم تركيبها، وليس في مكان التركيب.

دمج البطارية بتسلسل دقيق

مصنع بطاريات بورشه الذكي في هورنا ستريدا، على بعد 90 كم تقريباً من المنشأة في براتيسلافا

يعكس دمج البطارية النهج الأوسع للمصنع في إدارة الخدمات اللوجستية بدقة عالية. إذ يتم تسليم القطع إما في لحظة التركيب أو ضمن تسلسل محدد مسبقاً لاستخدامها، مع كون منشآت الموردين واقعة في مناطق قريبة أو دول مجاورة للمصنع في سلوفاكيا. كما يتم تركيب وحدات البطارية الكهربائية من دون تعطيل سير خط الإنتاج.

بطارية سيارة بورشه كايين الكهربائية

في سيارات كايين الكهربائية، يتم تجميع ست وحدات بطارية تضم 192 خلية، ما يوفر سعة طاقة إجمالية تبلغ 113 كيلوواط ساعي. ويتم دمج بطارية الجهد العالي، ذات بنية 800 فولت، ضمن هيكل السيارة مما يعزز صلابة الهيكل وتماسكه، كما يخفض مركز ثقل السيارة، ويحسن من ديناميكية حركتها.

الجزء الداخلي من سيارة بورشه كايين الكهربائية أثناء تجميعها

بالنظر لامتلاك البطارية لكثافة طاقة أعلى مقارنة بالطرازات السابقة، أعلى بحوالي 7% من بطاريات سيارات تايكان، فإنها تتطلب نظام إدارة حرارية إضافي. ويتم ذلك باستخدام لوحي تبريد علوي وسفلي. وخلال التركيب، تزود البطارية بغطاء حماية من الأسفل، فيما يتم دمج معدات التبريد مباشرة. ويتم التعامل مع هذه المرحلة بعناية خاصة، حيث تُستخدم أغطية واقية أثناء التركيب لمنع التلوث أو التلف. وتُزال هذه الأغطية قبل الفحوصات النهائية والمسح الضوئي، دعماً لعملية تجميع محكمة خطوة بخطوة.

تقنيات ربط متقدمة

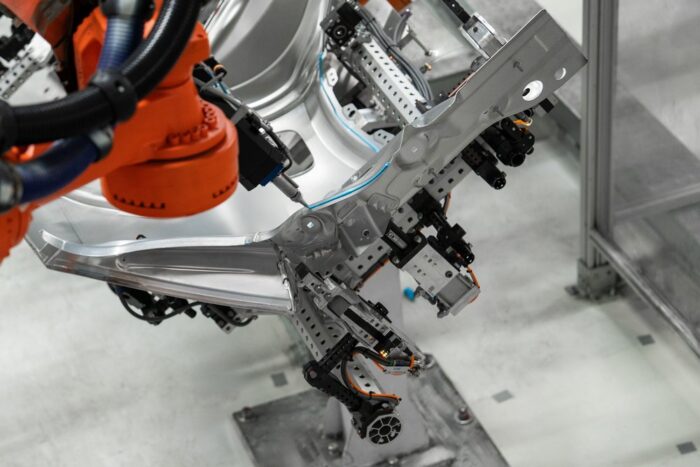

تجميع مكونات هيكل سيارة بورشه كايين الكهربائية

يُظهر قسم هياكل السيارات في المصنع كيف يستفيد نهج الإنتاج المختلط الجديد من نضج المنصة التصنيعية. إذ تجمع السيارات بين مكونات من الفولاذ والألمنيوم باستخدام طرق ربط متعددة مثل اللحام، والضغط الميكانيكي، والتثبيت بالاحتكاك الدوراني. وفي التثبيت بالاحتكاك، يتم توليد الحرارة من خلال الاحتكاك الدوراني فقط، ما يؤدي إلى تسخين موضعي جداً يسمح بعملية الربط عالية الدقة.

كما يتم استخدام المواد اللاصقة بشكل واسع، ويتم تخصيصها وفقاً لمزيج المواد، سواء أكان ألمنيوم مع ألمنيوم أم فولاذ مع ألمنيوم. وتتم المعالجة النهائية في فرن كبير يتسع للهيكل داخل قسم الطلاء ويرفع حرارته إلى نحو 200 درجة مئوية لمدة 15 دقيقة، ما يعزز الروابط الهيكلية في السيارة ويرفع من صلابتها الإجمالية.

طلاء سيارة بورشه كايين الكهربائية

لتحسين الحماية من التآكل الناجم عن لحام معادن مختلفة معاً، يخضع الهيكل لعملية طلاء غمري كاثودي، تضمن الحماية في التجاويف وعلى الأسطح. ويوفر نظام الإنتاج مقاومة طويلة الأمد للتآكل، ما يعكس الثقة في أسلوب دمج المواد.

مراقبة الجودة ضمن خط الإنتاج

مراقبة الجودة لسيارات بورشه كايين الكهربائية

يتطلب إنتاج أنظمة دفع متعددة على خط واحد رقابة صارمة على الجودة. ويعتمد مصنع براتيسلافا على مراقبة فورية مدمجة ضمن الخط. إذ يخضع كل هيكل لقياسات بصرية عند نحو 100 نقطة تفتيش تشمل دقة الأبعاد ومواقع اللحام. ويمكن للروبوتات قياس ما يصل إلى 20 نقطة في محطة واحدة، مع إصدار تنبيهات فورية عند اكتشاف أي شذوذات خارج القيم المقبولة.

كما تخضع السيارات لفحوصات نهائية دقيقة. إذ تمر باختبار دحرجة يعيد إنتاج ظروف الطريق لتقييم الضوضاء، ونظام التوجيه، وضبط المحاور، والأداء. وتستخدم اختبارات المياه لضمان إحكام الإغلاق، فيما تفحص أنفاق الإضاءة جودة السطح. ويتم اختبار أنظمة مساعدة السائق قبل تغطية السيارات استعداداً لنقلها.

الكفاءة عبر المرونة

سيارة بورشه كايين الكهربائية

بدلاً من بناء منشأة جديدة، قامت بورشه بدمج إنتاجها الكهربائي في مصنع قائم، عالي الإنتاج ومتعدد العلامات. ويعزز هذا النهج الخدمات اللوجستية ومهارات القوى العاملة وأنظمة الجودة، مع القدرة على التكيف مع أنواع أنظمة الدفع المختلفة.

تجسد النتيجة مرونة صناعية واضحة. فعلى هذا الخط الإنتاجي، لا يعد التحول الكهربائي مجرد تجربة معزولة أو جانبية، بل إنه جزء مدمج في صميم العملية الإنتاجية. وتكشف استراتيجية بورشه عن حقيقة صناعية مهمة: التوقعات قد تتغير، والأسواق لا تبقى ثابتة. ووجود خط إنتاج قادر على تصنيع أنظمة دفع مختلفة يمنح الشركة قدرة فورية على تعديل حصص الإنتاج وفقاً لحالة الطلب.